Les méthodes d’amélioration des processus

Accueil » Découvrir la Business Analyse » Les techniques et méthodes du Business Analyst » Les méthodes d’amélioration des processus

(temps de lecture moyen : 2 m 20 s)

Le Reengineering des processus

Le Plan d’Amélioration Continue

L’amélioration des processus existants

L’amélioration des processus d’une organisation consiste soit à modifier ceux qui existent déjà, soit à mettre en place un plan d’amélioration continue, soit à les refondre totalement en partant d’une feuille blanche (le reengineering). L’objectif poursuivi est l’amélioration de la performance.

Le reengineering des processus

Il permet de reconstruire, à partir de zéro, les processus d’une organisation, que ce soit au niveau d’un service, d’une entité ou d’un flux.

Les adeptes du reengineering arguent que refondre totalement les processus est plus efficace que de le faire touche par touche. Pour eux, empiler des solutions partielles complexifie au lieu de les simplifier, ce qui est contraire à l’objectif d’amélioration de la performance.

Il n’y a pas de méthode unique pour faire du reengineering. Cependant, la refonte des processus se concentre sur l’identification des nœuds empêchant une circulation fluide du début à la fin du processus.

Une méthode en 4 étapes est généralement appliquée :

- Identification du processus « End-To-End » (E2E – de bout en bout)

- Analyse des dysfonctionnements

- Analyse d’écart avec l’état souhaité

- Elaboration du plan d’action pour remodeler le processus E2E

Les piliers du reengineering, qui servent à s’assurer que l’organisation devienne réactive, sont les suivants :

- Responsabiliser: autonomie décisionnelle des équipes

- Simplifier: pyramide hiérarchique plus aplatie

- Former : transmettre les compétences pour rendre l’organisation agile

- Communiquer : favoriser les échanges au sein des équipes

- Développer: travailler en mode projet pour faire de l’amélioration continue, une fois les nouveaux processus mis en place.

Le reengineering n’est donc pas uniquement focalisé sur la redéfinition des activités et de leur enchaînement : il s’appuie sur ces piliers, centrés sur l’humain.

Le Plan d’Amélioration Continue

Selon la norme ISO 9000, le plan d’amélioration continue est « une activité récurrente menée pour améliorer les performances ».

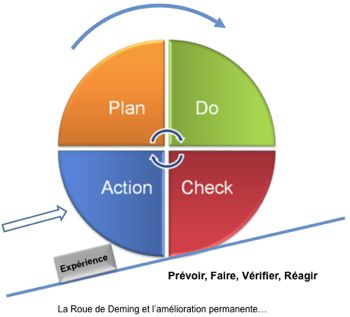

La démarche est souvent représentée par la roue de Deming, aussi appelée PDCA (Plan Do Check Act)

- P= Plan: Planifier/Prévoir ce que l’on va faire et comment on va le faire

- D= Do: Réaliser / Déployer ce que l’on a prévu

- C = Check: Vérifier / Contrôler que ce que l’on a fait est conforme à ce que l’on a prévu.

- A= Act: Réagir / Chercher à Améliorer la performance des processus.

Là aussi, parler d’amélioration continue des processus ne se limite pas au périmètre des activités et à leurs interactions entre elles. Le Business Analyst est également attentif à répondre aux exigences de compétences, procédures / méthodes / outils ainsi qu’aux risques.

Pour ne pas perdre de vue les objectifs de l’amélioration continue, je vous conseille de répondre aux deux questions fondamentales suivantes :

- Qu’est-ce que je peux / veux améliorer ?

- Quels sont les dysfonctionnements du processus actuellement piloté ?

Pour préparer un plan d’amélioration continue, il est nécessaire de se baser sur une cartographie des processus existants et/ou futur, qui peut se faire au travers de BPMN 2.0, UML ou MERISE (voir la rubrique sur les techniques d’analyse et de modélisation).

L’amélioration des processus existants

C’est une approche « douce », contrairement à l’approche « dure » prônée par le reengineering.

Dans ce cas, on part d’un processus existant, que ce soit au niveau d’un flux, d’une entité ou d’un service.

Les activités de celui-ci, ainsi que leurs interactions entre elles et avec d’autres processus extérieurs sont clairement identifiés. Les acteurs impliqués, ainsi que leurs rôles et responsabilités sont mappés sur la cartographie des processus existants, de même que les outils qu’ils utilisent.

Après avoir identifié les dysfonctionnements, le Business Analyst cherchera à les corriger en mettant en place une solution cible.

Les outils généralement utilisés sont les suivants :

- Méthode Ishikawa ou 5M: identification des sources de dysfonctionnement et mise en place d’actions pour améliorer les performances en fonction de leur origine

- La méthode des 5 pourquoi

- L’élicitation collaborative avec par exemple la technique de brainstorming, permettant la mise en commun d’idées et de points de vue.

- Le Lean : cette démarche plus globale s’appuie sur une recherche de rentabilité, au travers de l’optimisation des flux de l’entreprise, et la chasse au gaspillage. Les deux méthodes les plus connues sont Kanban et Lean Six Sigma.